我國從20 世紀50 年代末開始生產增壓器,軸流渦輪增壓器于1959 年由上海新中動力機廠研制成功,第一臺徑流渦輪增壓器則是由上海求新造船廠1954年設計、1958 年完成鑒定的。但由于種種原因,增壓技術、特別是車用增壓技術的應用長期停滯不前。

1999 年,我國發布了汽車和發動機的排放法規并且限期達標以后,柴油機用增壓器開始快速普及。2004 年以后,增壓技術作為一項提升功率、改善燃燒和降低排放污染物的有效手段,在中型客車、輕型卡車、皮卡、農業車等動力領域得到應用,增壓中冷技術也作為國二以上排放達標的關鍵技術被應用在了多種類型的車用柴油發動機上。

據靈核網市場研究院發布的《》顯示;目前,重型卡車及中重型工程機械領域基本上實現了100%的發動機增壓化;汽油機缸內直噴技術的應用推廣為汽油機增壓技術的普遍應用奠定了基礎,國際上寶馬、大眾、福特、通用等公司先后推出增壓汽油發動機,國內眾多知名整車制造商也有相關產品推向市場。

近年來,為了適應汽車發動機不斷提高的節能、環保要求,渦輪增壓器行業不斷推出新技術、新工藝、新產品。當前,渦輪增壓技術的發展主要體現在對渦輪增壓器零部件的改進和革新上。

渦輪增壓器行業的技術發展主要圍繞可變截面技術、電控技術、轉子輕量化技術、兩級增壓技術、噪聲控制技術、高可靠性、低成本、提高響應性、耐高溫性能等方面。

在世界經濟一體化的背景下,國外增壓器制造巨頭都采取了國際化戰略,在世界各地設立了獨資或合資公司,加大資產重組和公司整合力度。目前,上述五大增壓器公司都在我國建立了獨資或合資生產、研發基地,如:霍尼韋爾汽車零部件服務(上海)有限公司、博格華納汽車零部件(寧波)有限公司、上海菱重增壓器有限公司、長春富奧石川島增壓器有限公司、無錫康明斯渦輪增壓技術有限公司(原無錫霍爾塞特工程有限公司)等。

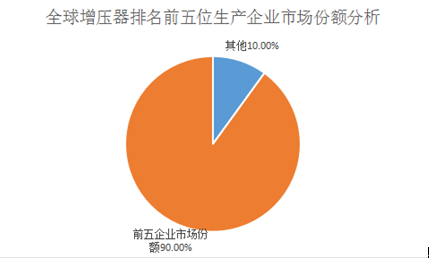

目前,全球增壓器市場排名前五位的生產廠商Honeywell(霍尼韋爾)、BorgWarner(博格華納)、MHI(三菱重工)、IHI(石川島播磨)、Cummins(康明斯)等,占據了全球90%以上的市場份額。上述五家生產廠商在世界各地設立獨資或合資企業,進行產業整合,且均在中國境內設立了獨資或合資企業,占據了中國市場60%以上的市場份額。

我國民族增壓器生產企業呈現“一超三強”的競爭格局。“一超”指湖南天雁,由于其在國內市場起步早、起點高,系中國兵器裝備集團公司的直屬子公司,其產品以中重型車配套為主,主要為玉柴動力、一汽錫柴等大型內燃機制造企業配套。該公司位列中國制造業500強與機械制造20強、中國汽車零部件企業綜合競爭力100強,市場份額領先于其他企業。“三強”指康躍科技股份有限公司、濰坊富源增壓器有限公司、寧波威孚天力增壓技術有限公司,各有優勢,排名處于行業前列。

國內民族增壓器企業與國際巨頭的差距明顯,主要集中在產能規模、研發實力、管理等方面。從生產情況看,國內民族增壓器企業產能規模偏小,總體技術水平(尤其是可靠性)與國外同類產品差距較大,生產管理、質量管理水平不高;從技術研發上看,自主研發增壓器核心部件(壓氣機和渦輪)的能力欠缺,多數產品屬于模仿,缺乏原始創新能力。國內民族增壓器企業研發投入普遍不足,基礎研究投入較少,投入主要集中在產品工程化階段,現階段所研發的產品仍無法打破國際巨頭對國內高端增壓器市場的壟斷。

目前,主要體現在以下六個方面:

(1)新技術、新材料、新工藝、新發明的快速應用;

(2)增壓器與內燃機同步開發、整機優化、電控化,更加強調系統綜合效率或總效率;

(3)產品結構更加緊湊,向小型化、高速化方向發展;

(4)增壓器制造更加專業化,加工數控化、生產自動化、設備柔性化;

(5)實現高效率、高壓比,流量范圍更寬,可靠性更好;

(6)優化渦輪增壓系統,以便充分利用發動機排氣能量,避免進排氣干擾。

國家電投中國電力商丘熱電獲

國家電投中國電力商丘熱電獲 陜煤集團榆林化學二期項目取

陜煤集團榆林化學二期項目取版權聲明